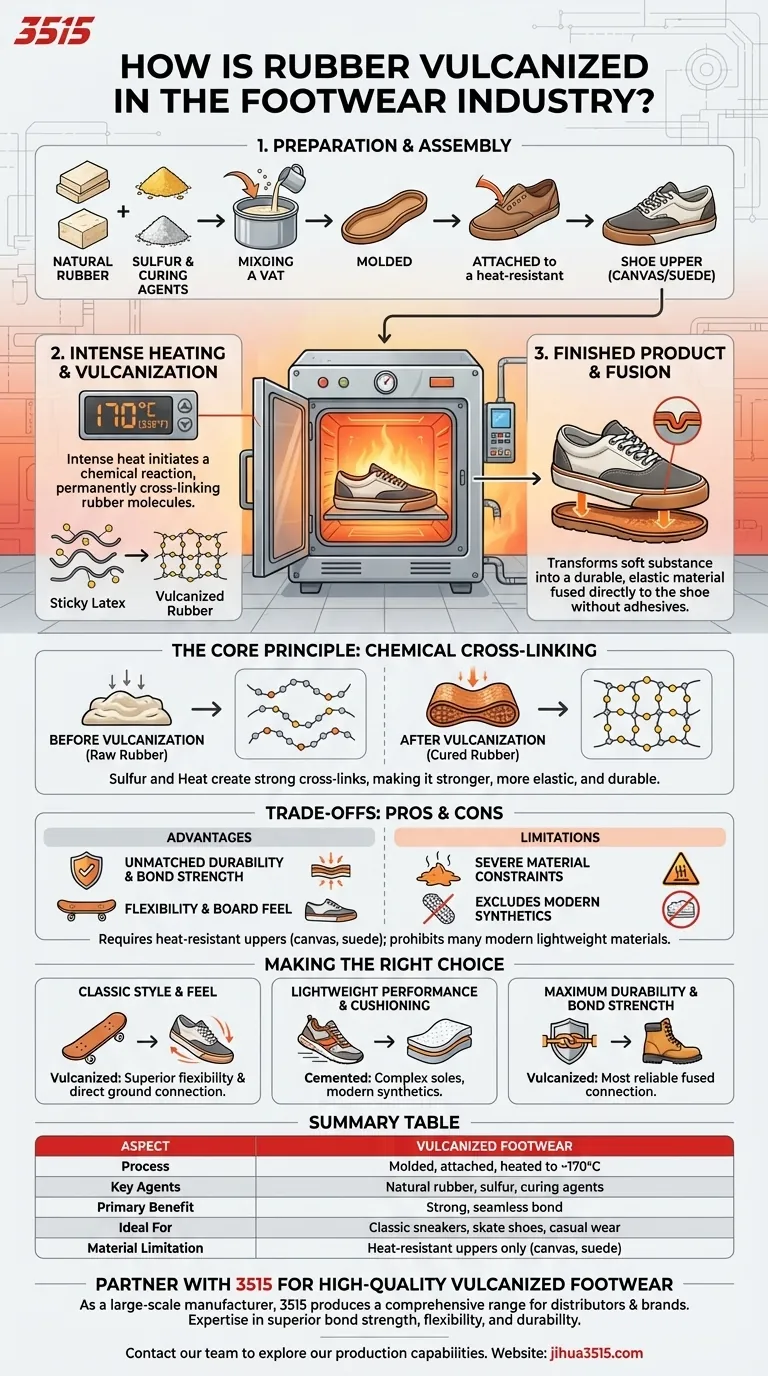

Um Gummi für Schuhe zu vulkanisieren, wird eine Mischung aus Naturkautschuk, Schwefel und anderen Vulkanisationsmitteln in die Form einer Sohle gebracht und am Schuhschaft befestigt. Die gesamte Einheit wird dann in einem Ofen auf etwa 170 Grad Celsius (338 Grad Fahrenheit) erhitzt. Diese intensive Hitze löst eine chemische Reaktion aus, die die Moleküle des Gummis dauerhaft vernetzt und es von einer weichen, klebrigen Substanz in ein strapazierfähiges, elastisches Material verwandelt, das sich direkt mit dem Schuh verbindet.

Das Kernkonzept, das man verstehen muss, ist, dass Vulkanisation nicht nur eine Materialbehandlung ist – sie ist eine Herstellmethode. Sie schafft eine unglaublich starke, klebstofffreie Verbindung zwischen der Sohle und dem Schuh, schränkt aber die anderen Materialien, die im Design verwendet werden können, aufgrund der Hitze erheblich ein.

Das Kernprinzip der Vulkanisation

Von klebrigem Latex zu einer stabilen Sohle

Naturkautschuk in seinem Rohzustand ist ein klebriges, instabiles Polymer, das für die meisten Anwendungen unpraktisch ist. Die Vulkanisation ist der chemische Prozess, der dieses Problem löst.

Durch die Zugabe von Schwefel und Hitze werden starke Querverbindungen zwischen den langen Polymerketten des Gummis gebildet. Diese molekulare Veränderung fixiert das Material dauerhaft, macht es stärker, elastischer und deutlich strapazierfähiger.

Die Rolle von Hitze und Vulkanisationsmitteln

Schwefel ist das klassische und wichtigste Vulkanisationsmittel in diesem Prozess. Die chemische Reaktion beginnt jedoch nicht ohne einen Katalysator.

Hitze ist dieser Katalysator. Die Industriestandardtemperatur von 170 °C liefert die Energie, die benötigt wird, um den Schwefel zur Bindung mit den Gummi-Polymeren zu zwingen und die Umwandlung von einer weichen Masse zu einem zähen, fertigen Produkt abzuschließen.

Teile ohne Klebstoffe verbinden

Ein wesentlicher Vorteil der Vulkanisation bei Schuhen ist die Fähigkeit, eine starke Verbindung ohne herkömmliche Klebstoffe oder Leime herzustellen.

Während des Heizprozesses schmilzt die Gummisohle im Wesentlichen und vulkanisiert direkt am Schuhschaft (typischerweise einem strapazierfähigen Material wie Segeltuch). Dies schafft ein einziges, einheitliches Teil mit einer nahtlosen und unglaublich starken Verbindung, wodurch das Risiko einer späteren Trennung der Sohle verringert wird.

Die Kompromisse verstehen

Vorteil: Unübertroffene Strapazierfähigkeit und Bindungsstärke

Der Hauptvorteil einer vulkanisierten Sohle ist ihre Strapazierfähigkeit. Die Verschmelzung der Sohle mit dem Schaft schafft einen Schuh, der sehr widerstandsfähig gegen Delamination und Trennung ist.

Diese Zähigkeit ist der Grund, warum der Prozess nicht nur für klassische Turnschuhe, sondern auch für anspruchsvolle Anwendungen wie Autoreifen verwendet wird, bei denen Zuverlässigkeit und Widerstandsfähigkeit an erster Stelle stehen.

Vorteil: Flexibilität und Bodengefühl

Die vulkanisierte Konstruktion führt zu einer relativ einfachen, flexiblen Sohle. Dies wird bei Skateschuhen und anderen Freizeitschuhen sehr geschätzt, bei denen das Gefühl des Bodens oder eines Skateboards unter den Füßen für Kontrolle und Rückmeldung wichtig ist.

Einschränkung: Strenge Materialbeschränkungen

Der größte Nachteil der Vulkanisation ist die erforderliche intensive Hitze. Eine Temperatur von 170 °C schmilzt oder verformt viele moderne, leichte synthetische Materialien, die in Leistungsschuhen verwendet werden.

Diese Einschränkung ist der Grund, warum vulkanisierte Schuhe fast immer mit hitzebeständigen Obermaterialien wie Segeltuch oder Wildleder hergestellt werden. Sie verbietet effektiv die Verwendung von fortschrittlichen Kunststoffen, Mesh und Schaumstoffen, die in modernen Laufschuhen zu finden sind.

Die richtige Wahl für Ihre Schuhe treffen

Die Konstruktionsmethode wirkt sich direkt auf die Leistung und den Zweck eines Schuhs aus.

- Wenn Ihr Hauptaugenmerk auf klassischem Stil und Bodengefühl liegt: Ein vulkanisierter Schuh bietet überlegene Flexibilität und eine direkte Verbindung zum Boden, was ihn ideal für Skateboarding und Freizeitkleidung macht.

- Wenn Ihr Hauptaugenmerk auf leichtgewichtiger Leistung und Dämpfung liegt: Eine geklebte Konstruktion ist notwendig, da sie komplexe, mehrschichtige Sohlen und die Verwendung moderner, hitzeempfindlicher synthetischer Materialien ermöglicht.

- Wenn Ihr Hauptaugenmerk auf maximaler Strapazierfähigkeit gegen Sohlentrennung liegt: Die verschmolzene Verbindung eines vulkanisierten Schuhs bietet eine der zuverlässigsten Verbindungen zwischen Sohle und Obermaterial.

Letztendlich befähigt Sie das Wissen, wie ein Schuh konstruiert ist, die richtige Wahl für Ihr spezifisches Ziel zu treffen.

Zusammenfassungstabelle:

| Aspekt | Vulkanisierte Schuhe |

|---|---|

| Prozess | Sohle wird geformt, am Schaft befestigt und auf ca. 170 °C (338 °F) erhitzt |

| Schlüsselmittel | Naturkautschuk, Schwefel und Vulkanisationsmittel |

| Hauptvorteil | Schafft eine starke, nahtlose Verbindung zwischen Sohle und Schaft |

| Ideal für | Klassische Turnschuhe, Skateschuhe, Freizeitkleidung, die Flexibilität und Strapazierfähigkeit erfordert |

| Materialbeschränkung | Obermaterialien müssen hitzebeständig sein (z. B. Segeltuch, Wildleder); schließt viele moderne Synthetikmaterialien aus |

Benötigen Sie strapazierfähige, hochwertige vulkanisierte Schuhe für Ihren Markt?

Als groß angelegter Hersteller produziert 3515 eine umfassende Palette vulkanisierter Schuhe für Distributoren, Markeninhaber und Großkunden. Unsere Expertise gewährleistet überlegene Bindungsstärke, klassische Flexibilität und unübertroffene Strapazierfähigkeit für Ihre Produktlinie.

Lassen Sie uns Ihr Projekt besprechen: Kontaktieren Sie noch heute unser Team, um zu erfahren, wie unsere Produktionskapazitäten Ihre Vision zum Leben erwecken können.

Visuelle Anleitung

Ähnliche Produkte

- Benutzerdefinierte OEM Training Schuhe Großhandel Hersteller langlebig & atmungsaktiv

- Factory-Direct Großhandel Canvas Stiefel mit High-Traction Gummisohlen

- Sicherheitsschuhe Großhandel Hersteller für benutzerdefinierte OEM/ODM Produktion

- Premium Sicherheitsschuhe mit drehbarer Schnalle, Sicherheits-Sneaker

- Hochwertige Sicherheitsschuhe im athletischen Stil mit KPU-Spritzguss

Andere fragen auch

- Wie schützt die Integration fortschrittlicher funktionaler Verbundwerkstoffe in Trainings- und Outdoor-Schuhen den Marktanteil?

- Warum sind professionelle Trainingsschuhe entscheidend für die Sicherheit? Expertenratgeber für plyometrische Stabilität und Leistung

- Welche Rolle spielen professionelle Trainingsschuhe beim HIIT für jugendliche Athleten? Stabilität und Verletzungsprävention

- Wie tragen professionelle Sportschuhe zur Sicherheit auf flexiblen Balance-Boards bei? Stabilität verbessern & Ausrutschen verhindern

- Wie unterstützen Sicherheitsgurte beim Hochintensiv-Laufbandtest? Sicherstellung der Datenvalidität für Hochleistungs-Schuhwerk