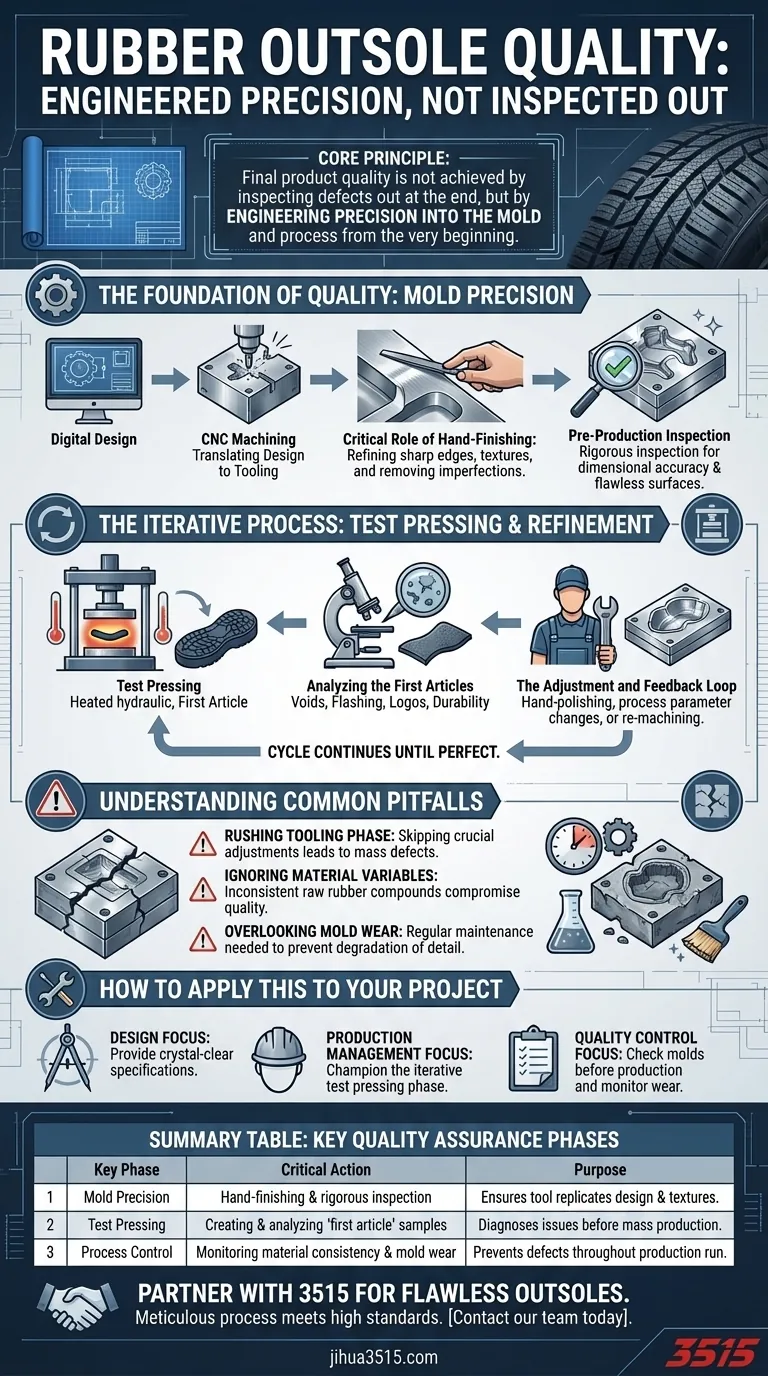

Kurz gesagt, die Qualität von Gummi-Außensohlen wird durch einen sorgfältigen, zweistufigen Prozess sichergestellt, der sich auf die Perfektionierung der Werkzeuge konzentriert, bevor die Massenproduktion überhaupt beginnt. Er umfasst die präzise manuelle Bearbeitung und Inspektion der Produktionsformen, gefolgt von einem iterativen Zyklus von Testpressungen und Anpassungen, um sicherzustellen, dass jedes Detail den Designspezifikationen entspricht.

Das Kernprinzip ist, dass die Qualität des Endprodukts nicht durch die nachträgliche Inspektion von Fehlern erreicht wird, sondern durch die Einbringung von Präzision in die Form und den Prozess von Anfang an.

Die Grundlage der Qualität: Formpräzision

Die physische Form ist das mit Abstand wichtigste Werkzeug in der Außensohlenproduktion. Ihre Qualität bestimmt direkt die Qualität jedes einzelnen Teils, das daraus hergestellt wird.

Übertragung des Designs in die Werkzeuge

Eine Außensohle beginnt als digitales Design. Dieses Design wird dann verwendet, um eine physische Form herzustellen, typischerweise aus Stahl oder Aluminium.

Diese Übertragung von der digitalen Datei zum physischen Werkzeug ist der erste kritische Punkt, an dem Fehler auftreten können. Die Sicherstellung, dass die Form mit äußerster Genauigkeit den Designspezifikationen entspricht, ist von größter Bedeutung.

Die entscheidende Rolle der manuellen Bearbeitung

Auch mit fortschrittlicher CNC-Bearbeitung erfordern Formen eine manuelle Nachbearbeitung. Dieser hochqualifizierte Prozess ist unerlässlich, um scharfe Kanten zu verfeinern, Oberflächentexturen zu perfektionieren und kleinste Unvollkommenheiten zu entfernen, die durch den Bearbeitungsprozess entstanden sind.

Ohne diesen Schritt würden subtile, aber kritische Designdetails, wie die für den Grip erforderliche Textur, verloren gehen oder inkonsistent sein.

Vorproduktionsinspektion

Bevor Gummi gepresst wird, durchläuft die Form selbst eine strenge Inspektion. Qualitätsingenieure prüfen die Maßhaltigkeit im Vergleich zum ursprünglichen Design, stellen sicher, dass alle Details scharf sind, und verifizieren, dass die Formoberflächen makellos sind.

Der iterative Prozess: Testpressung und Verfeinerung

Sobald die Form freigegeben ist, geht der Prozess zur iterativen Prüfung über. Hier wird die Leistung der Form mit der tatsächlichen Gummiverbindung validiert.

Was ist Testpressung?

Testpressung beinhaltet die Herstellung einer kleinen Anzahl von "Erstmustern" von Außensohlen unter Verwendung der fertigen Form. Dies ist das erste Mal, dass das Design in seinem endgültigen Material umgesetzt wird.

Diese anfänglichen Muster sind nicht zum Verkauf bestimmt; ihr einziger Zweck ist die Diagnose von Problemen mit der Form oder den Prozessparametern (wie Temperatur, Druck und Vulkanisationszeit).

Analyse der Erstmuster

Die Testmuster werden auf eine Reihe potenzieller Mängel untersucht. Ingenieure suchen nach unvollständiger Füllung (Lufteinschlüsse), überschüssigem Material, das aus der Form austritt (Gratbildung), und stellen sicher, dass die Oberflächentextur und Logos perfekt reproduziert werden.

Sie führen auch physikalische Tests durch, um zu bestätigen, dass der Gummi korrekt vulkanisiert ist und die Haltbarkeitsstandards erfüllt.

Der Anpassungs- und Rückkopplungskreislauf

Basierend auf der Analyse der Testmuster werden Anpassungen vorgenommen. Dies kann eine weitere manuelle Politur der Form, die Änderung von Prozessparametern oder sogar die Nachbearbeitung kleiner Abschnitte der Werkzeuge umfassen.

Anschließend wird eine neue Runde von Testpressungen durchgeführt. Dieser "Pressen, Analysieren, Anpassen"-Kreislauf wird fortgesetzt, bis die produzierten Außensohlen eine perfekte, wiederholbare Übereinstimmung mit der Designabsicht darstellen.

Verständnis der häufigen Fallstricke

Die Erzielung einer gleichbleibenden Qualität erfordert die Vermeidung gängiger Fehler, die die Integrität des Herstellungsprozesses beeinträchtigen.

Überstürzte Werkzeugphase

Der größte Fallstrick ist das Überstürzen der Formbau- und Testpressungsphasen. Der Druck, mit der vollen Produktion zu beginnen, kann dazu führen, dass entscheidende Anpassungen übersprungen werden, was zu Tausenden von fehlerhaften Teilen führt.

Ignorieren von Materialvariablen

Eine perfekte Form kann immer noch ein fehlerhaftes Teil hervorbringen, wenn die Gummiverbindung inkonsistent ist. Die Qualitätssicherung muss auch strenge Tests der Rohmaterialchargen umfassen, um sicherzustellen, dass sie die erforderlichen Spezifikationen für Härte, Elastizität und Farbe erfüllen.

Übersehen von Formverschleiß

Produktionsformen halten nicht ewig. Bei einer langen Produktionslaufzeit können der hohe Druck und die Hitze zu mikroskopischem Verschleiß führen, was zu einer Verschlechterung der Details führt. Ein robuster Qualitätsplan beinhaltet regelmäßige Inspektionen und Wartungspläne für die Formen.

Anwendung auf Ihr Projekt

Qualitätssicherung bedeutet, sich auf die richtige Phase des Prozesses zu konzentrieren, je nach Ihrer Rolle.

- Wenn Ihr Hauptaugenmerk auf dem Design liegt: Stellen Sie kristallklare Spezifikationen für Texturen, scharfe Kanten und kritische Abmessungen bereit, um die Werkzeugmacher zu leiten.

- Wenn Ihr Hauptaugenmerk auf dem Produktionsmanagement liegt: Setzen Sie sich für die iterative Testpressungsphase ein und schützen Sie sie vor Zeitdruck, da dies Ihr bestes Werkzeug zur Vermeidung kostspieliger Fehler ist.

- Wenn Ihr Hauptaugenmerk auf der Qualitätskontrolle liegt: Implementieren Sie ein System, das die Form selbst vor der Produktion überprüft und den Formverschleiß während des gesamten Laufs überwacht, nicht nur das Endprodukt.

Letztendlich ist eine außergewöhnliche Außensohlenqualität das direkte Ergebnis eines disziplinierten, vorausschauenden Prozesses, der Präzision lange vor dem Versand des ersten Produkts priorisiert.

Zusammenfassungstabelle:

| Schlüsselphase der Qualitätssicherung | Kritische Aktion | Zweck |

|---|---|---|

| Formpräzision | Manuelle Bearbeitung & strenge Inspektion der Form | Stellt sicher, dass das Werkzeug das Design perfekt reproduziert, einschließlich Texturen und Logos. |

| Testpressung | Erstellung und Analyse anfänglicher "Erstmuster"-Proben | Diagnostiziert und korrigiert Probleme mit der Form oder dem Prozess vor der Massenproduktion. |

| Prozesskontrolle | Überwachung der Materialkonsistenz und des Formverschleißes | Verhindert Mängel und erhält die Qualität während des gesamten Produktionslaufs aufrecht. |

Arbeiten Sie mit 3515 für makellose Außensohlen zusammen

Als groß angelegter Hersteller produziert 3515 eine umfassende Palette von Schuhen für Distributoren, Markeninhaber und Großkunden. Unser Engagement für den oben beschriebenen sorgfältigen Prozess garantiert, dass jedes Paar Schuhe und Stiefel, das wir herstellen, den höchsten Standards an Haltbarkeit und Designgenauigkeit entspricht.

Lassen Sie uns unsere disziplinierte Produktionskompetenz auf Ihr Projekt anwenden. Kontaktieren Sie unser Team noch heute, um Ihre Anforderungen an die Herstellung von Außensohlen und Schuhen zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- Langlebige Canvas-Arbeitsschuhe mit Gummi-Lug-Sohle | Großhandel Hersteller

- Sicherheitsschuhe Großhandel Hersteller für benutzerdefinierte OEM/ODM Produktion

- Großhandel Moderne Komfort Schuhe mit Dial Closure für Private Label & Bulk Orders

- Premium Sicherheitsschuhe mit drehbarer Schnalle, Sicherheits-Sneaker

- Hochwertiger Nubuk-Sicherheitsstiefel für den Großhandel mit Schnellverschlusssystem

Andere fragen auch

- Wie entwickelte sich die Stofftechnologie der Marke in den 1970er Jahren? Von industrieller Robustheit zu urbaner Weichheit

- Warum ist das Sohlenmaterial bei Arbeitsstiefeln wichtig? Entschlüsseln Sie den Schlüssel zu Sicherheit, Komfort & Haltbarkeit

- Was sind die Vorteile des Tragens der richtigen Arbeitsstiefel? Schützen Sie Ihre Füße und verbessern Sie die Arbeitsleistung

- Welche Sohlenmaterialien werden für nasse Betonböden empfohlen? Wählen Sie den sichersten Halt für Ihr Team

- Wie sollten Arbeitsschuhe ausgelüftet werden, um sie frisch zu halten? Ein Leitfaden zur Beseitigung von Gerüchen und Verlängerung der Lebensdauer