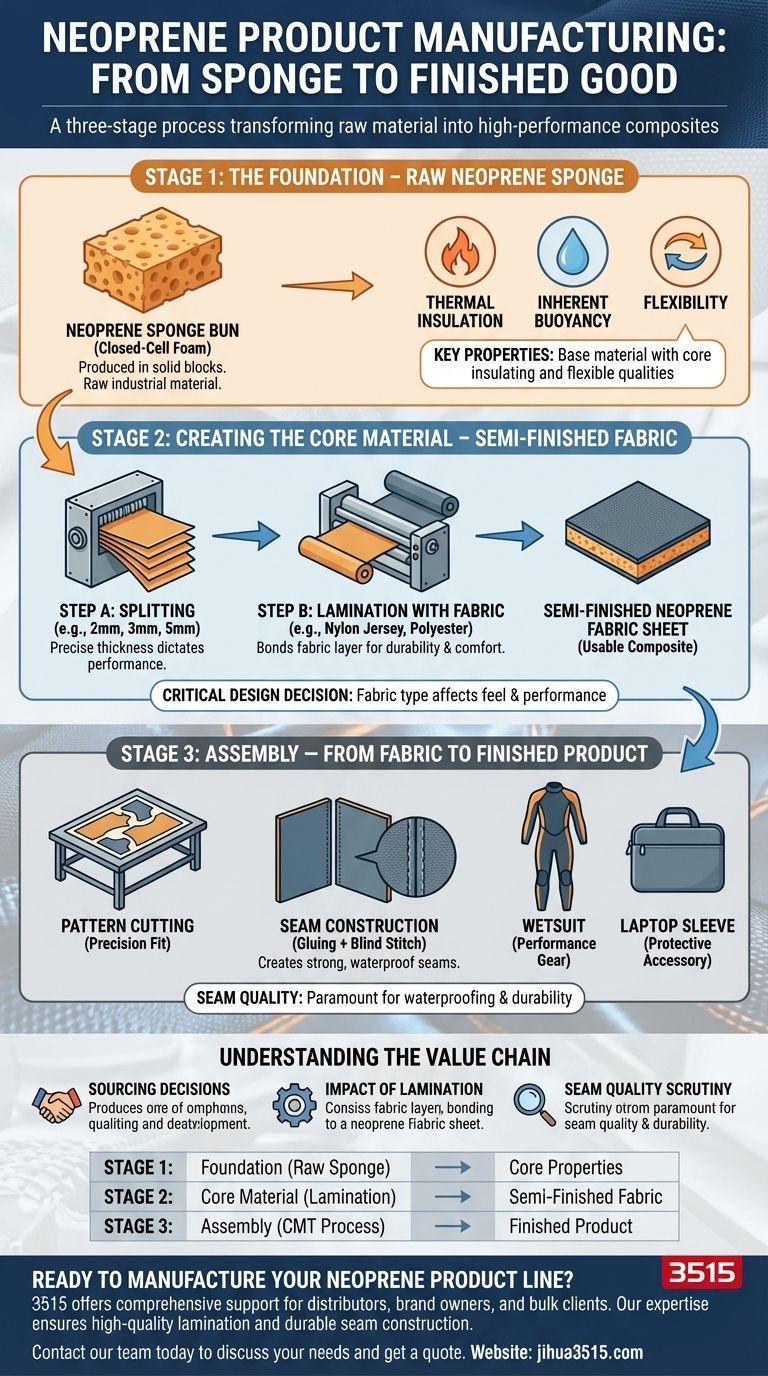

Die Herstellung eines Neoprenprodukts ist ein klar definierter Dreistufenprozess. Er beginnt mit dem rohen Neoprenschwamm, der dann durch Laminierung in einen halbfertigen, verwendbaren Stoff umgewandelt und schließlich zu einem fertigen Artikel wie einem Neoprenanzug oder einer Laptoptasche zusammengebaut wird. Jede Phase verleiht dem Endprodukt spezifische funktionelle Eigenschaften.

Das Verständnis des Neoprenherstellungsprozesses bedeutet zu erkennen, wie ein einfaches Rohmaterial in einen Hochleistungsverbundstoff umgewandelt wird. Der entscheidende Mehrwert wird nicht nur bei der Endmontage erzielt, sondern auch im Zwischenschritt der Herstellung des laminierten Stoffes selbst.

Phase 1: Die Grundlage – Roher Neoprenschwamm

Was ist ein Neoprenschwamm?

Der Prozess beginnt mit dem Basismaterial, bekannt als Neoprenschwamm oder -schaumstoff. Dies ist ein synthetischer Kautschuk (Polychloropren), der zu einer geschlossenzelligen Schaumstoffstruktur expandiert wurde.

Er wird typischerweise in großen, massiven Blöcken oder „Buns“ hergestellt und versandt. In diesem Stadium ist es ein industrielles Rohmaterial, das noch nicht für den direkten Einsatz in den meisten Konsumgütern geeignet ist.

Schlüsseleigenschaften in diesem Stadium

Der Rohschwamm besitzt die Kerneigenschaften, die Neopren so wertvoll machen: ausgezeichnete Wärmeisolierung, inhärente Auftriebskraft und Flexibilität. Die spezifische chemische Zusammensetzung bestimmt seine anfängliche Dehnbarkeit und Dichte.

Phase 2: Herstellung des Kernmaterials – Halbfertiger Stoff

Dies ist die kritischste Phase, in der der Rohschwamm in das vielseitige Material umgewandelt wird, mit dem Designer und Hersteller arbeiten. Dieses halbfertige Produkt wird oft separat verkauft.

Schritt A: Aufteilen des Schwamms

Die großen Neoprenbuns werden in präzise, gleichmäßige Bahnen geschnitten oder „gespalten“. Diese Dicke (z. B. 2 mm, 3 mm, 5 mm) ist eine der wichtigsten Spezifikationen, da sie direkt die Isolierung und Flexibilität des Endprodukts bestimmt.

Schritt B: Laminierung mit Stoff

Die rohen, gespaltenen Neoprenbahnen werden dann durch Verkleben einer Stoffschicht auf einer oder beiden Seiten laminiert. Dies ist entscheidend für Haltbarkeit, Tragekomfort auf der Haut und Aussehen.

Häufig verwendete Stoffe sind Nylon-Jersey für Dehnbarkeit und Haltbarkeit oder Polyester für UV-Beständigkeit und Farbbrillanz. Die Art des verwendeten Stoffes beeinflusst das Gefühl und die Leistung des Endprodukts erheblich.

Das Ergebnis: Ein verwendbarer Verbundstoff

Das Ergebnis dieser Phase ist ein Verbundstoffmaterial – der Neoprenstoff. Er kombiniert den isolierenden Kern des Kautschuks mit den schützenden und ästhetischen Eigenschaften des laminierten Textils.

Phase 3: Montage – Vom Stoff zum fertigen Produkt

Die letzte Phase beinhaltet die Umwandlung des laminierten Neoprenstoffs in ein bestimmtes Produkt. Dies wird oft als Zuschnitt-, Herstellungs- und Veredelungsprozess (CMT) bezeichnet.

Schnittmuster und Zuschnitt

Die laminierten Bahnen werden ausgelegt und gemäß dem Designmuster des Produkts in spezifische Panelformen geschnitten. Präzision ist hier entscheidend für eine gute Passform.

Nahtkonstruktion

Die zugeschnittenen Panels werden zusammengefügt. Bei Leistungsprodukten wie Neoprenanzügen beinhaltet dies eine Kombination aus dem Verkleben der Kanten, gefolgt von einer speziellen Blindnaht, die das Neopren nicht vollständig durchdringt. Diese Technik erzeugt eine starke, wasserdichte Naht.

Endbearbeitung

Schließlich werden Komponenten wie Reißverschlüsse, Dichtungen, Manschetten und aufgedruckte Logos hinzugefügt, um das Produkt zu vervollständigen. Qualitätskontrollen stellen sicher, dass die Nähte sicher sind und das Produkt alle Spezifikationen erfüllt.

Verständnis der Wertschöpfungskette

Beschaffung von Schwamm vs. Stoff

Ein Hersteller kann sich entscheiden, rohen Neoprenschwamm zu beschaffen und das Spalten und Laminieren intern durchzuführen. Dies bietet maximale Kontrolle, erfordert jedoch erhebliche Investitionen in Maschinen.

Häufiger kaufen Unternehmen den halbfertigen laminierten Stoff von spezialisierten Lieferanten und konzentrieren sich somit ausschließlich auf die Endmontage des Produkts.

Der Einfluss der Laminierung

Die Wahl des laminierten Stoffes ist eine entscheidende Designentscheidung. Ein Super-Stretch-Jersey ergibt einen flexiblen, leistungsstarken Neoprenanzug, während ein haltbareres, abriebfesteres Gewebe für Arbeitsstiefel oder Schutzkleidung gewählt werden könnte.

Warum Nahtqualität entscheidend ist

In der Endmontage ist die Art der Nahtkonstruktion, bei der viele Produkte erfolgreich sind oder scheitern. Eine schlecht geklebte oder genähte Naht wird undicht und beeinträchtigt die Isoliereigenschaften des Neoprens, wodurch ein Produkt wie ein Neoprenanzug unwirksam wird.

Wie sich dies auf Ihr Design oder Ihre Beschaffung auswirkt

- Wenn Ihr Hauptaugenmerk auf Produktdesign liegt: Konzentrieren Sie sich auf die halbfertige Phase; die Neoprendicke und die Art des laminierten Stoffes bestimmen die Kernleistung und das Gefühl Ihres Produkts.

- Wenn Ihr Hauptaugenmerk auf der Beschaffung eines fertigen Produkts liegt: Untersuchen Sie die Endmontage, insbesondere die Nahtkonstruktion und die Veredelungsdetails, da dies der beste Indikator für Herstellungsqualität und Haltbarkeit ist.

- Wenn Ihr Hauptaugenmerk auf der Herstellung liegt: Ihre wichtigste strategische Entscheidung ist, ob Sie Rohschwamm für die volle Kontrolle kaufen oder vorgefertigte laminierte Bahnen, um Ihre Produktionslinie zu vereinfachen.

Durch das Verständnis dieser verschiedenen Phasen können Sie fundiertere Entscheidungen über Materialspezifikationen, Lieferantenauswahl und Produktqualität treffen.

Zusammenfassungstabelle:

| Phase | Schlüsselprozess | Ergebnis |

|---|---|---|

| 1. Grundlage | Herstellung von Neoprenschwamm/-schaumstoff | Rohmaterial mit Kernisolierungseigenschaften |

| 2. Kernmaterial | Spalten & Laminieren mit Stoff (z. B. Nylon) | Halbfertiger, vielseitiger Neoprenstoffbahn |

| 3. Montage | Schneiden, Kleben, Blindnähen, Anbringen von Komponenten | Fertiges Produkt (z. B. Neoprenanzug, Schutzkleidung) |

Bereit, Ihre Neoprenproduktlinie herzustellen?

Als groß angelegter Hersteller bietet 3515 umfassende Unterstützung in jeder Phase des Neoprenherstellungsprozesses. Wir produzieren eine vollständige Palette von Schuhen und sind für die Abwicklung komplexer Projekte für Distributoren, Markeninhaber und Großkunden ausgestattet. Unsere Expertise gewährleistet hochwertige Laminierung, präzisen Zuschnitt und langlebige Nahtkonstruktion für überlegene Endprodukte.

Kontaktieren Sie noch heute unser Team, um Ihre spezifischen Bedürfnisse zu besprechen und ein Angebot zu erhalten.

Visuelle Anleitung

Ähnliche Produkte

- Strapazierfähige Gebrauchsschuhe mit Gummisohle für den Großhandel und individuelle Markenherstellung

- Großhandel Komfort Leder Business-Schuhe mit Dial Lacing System

- Langlebige Canvas-Arbeitsschuhe mit Gummi-Lug-Sohle | Großhandel Hersteller

- Leichte, atmungsaktive Turnschuhe mit Nassgriff für Großhandel und Handelsmarken

- Großhandel Perforierte Komfort Kleid Schuhe | Benutzerdefinierte Derby-Schuh-Hersteller

Andere fragen auch

- Welcher historische Durchbruch im Jahr 1844 trug zur modernen Schuhsohlenherstellung bei? Die Vulkanisationsrevolution

- Warum sollten wir Schuhe mit Gummisohle tragen? Entfesseln Sie überlegene Sicherheit und Haltbarkeit

- Was macht Naturkautschuk für hervorragende Traktion und Haftung? Überlegene Leistung durch Molekularwissenschaft erschließen

- Was sind die Nachteile von Ledersohlen für Schuhe? Hauptbeschränkungen bei Traktion & Haltbarkeit

- Was sind die Vorteile von Gummistiefeln für die Arbeit? Unschlagbarer Schutz für nasse und anspruchsvolle Arbeiten