Kurz gesagt, vulkanisierter Kautschuk ist Naturkautschuk, der chemisch gehärtet und verstärkt wurde. Dies geschieht durch Erhitzen von Rohkautschuk mit Schwefel, ein Prozess, der seine molekulare Struktur grundlegend verändert, um ihn deutlich haltbarer, flexibler, wasserdichter und unempfindlicher gegenüber Temperaturschwankungen zu machen.

Der Hauptzweck der Vulkanisation ist die Behebung des fatalen Mangels von Naturkautschuk: seiner Instabilität. Durch die Schaffung chemischer „Brücken“ im Material verwandelt der Prozess eine schwache, klebrige Substanz in ein widerstandsfähiges Hochleistungsmaterial, das für alles geeignet ist, von Schuhen bis hin zu Autoreifen.

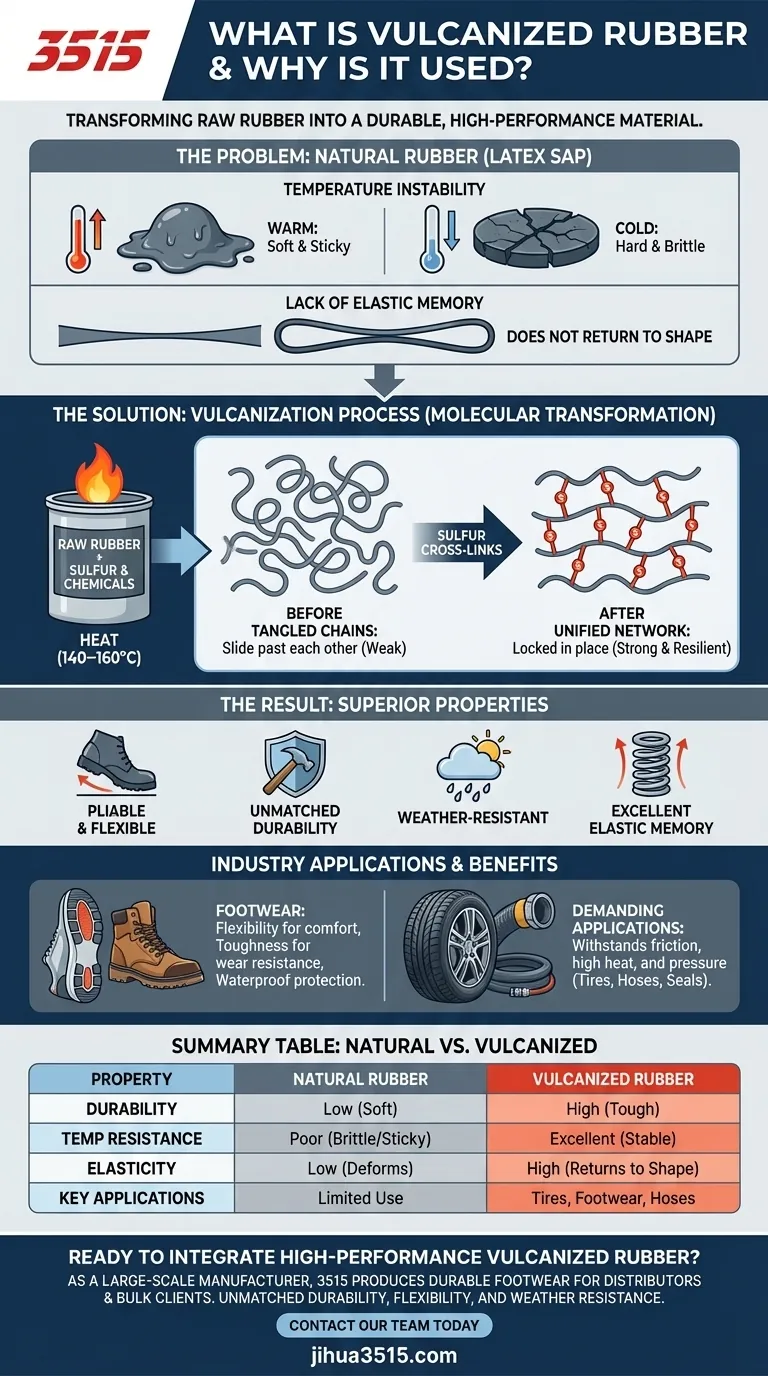

Das Problem mit Naturkautschuk

Vor der Vulkanisation hat Naturkautschuk (Latexsaft) nur begrenzte praktische Verwendung. Seine Eigenschaften ändern sich dramatisch und unvorhersehbar mit seiner Umgebung.

Temperaturinstabilität

In seinem Rohzustand wird Kautschuk weich und klebrig, wenn er warm wird. Umgekehrt wird er bei Kälte hart und spröde und bricht leicht unter Belastung.

Mangelnder elastischer Rückstellvermögen

Obwohl sich Naturkautschuk dehnen lässt, kehrt er nach einer Verformung nicht effektiv in seine ursprüngliche Form zurück. Dieser Mangel an Elastizität macht ihn für Anwendungen ungeeignet, die eine gleichbleibende Leistung erfordern.

Wie Vulkanisation funktioniert: Eine molekulare Transformation

Der Vulkanisationsprozess, der 1839 von Charles Goodyear entdeckt wurde, löst diese Probleme dauerhaft, indem er die interne Struktur des Kautschuks neu organisiert.

Die Rolle von Schwefel und Hitze

Der Prozess beinhaltet das Mischen von Rohkautschuk mit Schwefel und anderen chemischen Mitteln. Diese Mischung wird dann auf eine hohe Temperatur erhitzt, typischerweise zwischen 140–160°C.

Erzeugung eines vernetzten Netzwerks

Auf molekularer Ebene besteht Naturkautschuk aus langen, verhedderten Polymerketten, die aneinander vorbeigleiten können. Die Hitze und der Schwefel wirken als Katalysator und erzeugen starke schwefelvernetzte Brücken, die wie Brücken wirken und diese einzelnen Ketten zu einer einheitlichen, netzartigen Struktur verbinden.

Die resultierenden Eigenschaften

Diese neue molekulare Struktur fixiert die Polymerketten. Sie verhindert, dass sie sich unabhängig voneinander bewegen, was zu einem weitaus überlegenen Material führt. Der Kautschuk wird biegsamer, haltbarer und wetterbeständiger und behält seine Form und Flexibilität über einen weiten Temperaturbereich bei.

Warum vulkanisierter Kautschuk der Industriestandard ist

Die durch Vulkanisation erzeugten Eigenschaften machen ihn zum bevorzugten Material für Tausende von Anwendungen, bei denen Zuverlässigkeit unerlässlich ist.

Unübertroffene Haltbarkeit für Schuhe

Bei Turnschuhen und Stiefeln bietet die vulkanisierte Sohle eine einzigartige Kombination aus Flexibilität für Komfort und Robustheit für Verschleißfestigkeit. Seine Wasserdichtigkeit schützt den Fuß auch vor den Elementen.

Unerlässlich für anspruchsvolle Anwendungen

Für Produkte wie Autoreifen, Schläuche und Dichtungen gibt es keinen Ersatz. Das Material muss ständigem Reibung, hohen Temperaturen und extremem Druck standhalten, ohne sich zu zersetzen, was dank der durch Vulkanisation erzielten Stabilität möglich ist.

Verständnis der Kompromisse

Obwohl revolutionär, ist der Prozess nicht ohne Kompromisse. Ihr Verständnis ist der Schlüssel zur Wertschätzung seiner Rolle in der Fertigung.

Ein irreversibler Prozess

Die Vulkanisation ist ein „Duroplast“-Prozess, was bedeutet, dass es sich um eine Einweg-chemische Reaktion handelt. Sobald der Kautschuk vulkanisiert ist, kann er nicht mehr eingeschmolzen und leicht umgeformt werden. Dies macht das Recycling im Vergleich zu thermoplastischen Materialien komplexer.

Abhängigkeit von chemischen Zusatzstoffen

Der Prozess basiert auf spezifischen chemischen Mitteln, die über Schwefel hinausgehen. Obwohl die moderne Fertigung diese Formeln verfeinert hat, bergen die Herstellung und Entsorgung dieser Chemikalien Umweltaspekte.

So wenden Sie dies auf Ihr Produkt an

Die Wahl eines Materials hängt immer vom Hauptziel des Produkts ab.

- Wenn Ihr Hauptaugenmerk auf extremer Haltbarkeit und Wetterbeständigkeit liegt: Vulkanisierter Kautschuk ist die definitive Wahl für Anwendungen wie Reifen, Industrieschläuche oder robuste Outdoor-Schuhe.

- Wenn Ihr Hauptaugenmerk auf Flexibilität, Grip und kostengünstiger Produktion liegt: Der Prozess ist ideal für die Herstellung der klassischen, strapazierfähigen Sohlen von Turnschuhen und Freizeitschuhen.

Letztendlich verwandelt die Vulkanisation ein fehlerhaftes Naturmaterial in eine der zuverlässigsten und vielseitigsten technischen Komponenten der modernen Welt.

Zusammenfassungstabelle:

| Eigenschaft | Naturkautschuk | Vulkanisierter Kautschuk |

|---|---|---|

| Haltbarkeit | Gering; weich und klebrig | Hoch; zäh und elastisch |

| Temperaturbeständigkeit | Schlecht; kalt spröde | Ausgezeichnet; stabil über einen weiten Bereich |

| Elastizität / Formgedächtnis | Gering; verformt sich leicht | Hoch; kehrt in die ursprüngliche Form zurück |

| Schlüsselanwendungen | Begrenzte praktische Verwendung | Reifen, Schuhsohlen, Schläuche, Dichtungen |

Bereit, leistungsstarken vulkanisierten Kautschuk in Ihre Produktlinie zu integrieren?

Als Großserienhersteller produziert 3515 eine umfassende Palette strapazierfähiger Schuhe für Händler, Markeninhaber und Großkunden. Unsere Expertise in der Vulkanisation stellt sicher, dass Ihre Produkte unübertroffene Haltbarkeit, Flexibilität und Wetterbeständigkeit bieten.

Kontaktieren Sie noch heute unser Team, um zu besprechen, wie wir die perfekten vulkanisierten Schuhe für Ihre Marktanforderungen herstellen können.

Visuelle Anleitung

Ähnliche Produkte

- Strapazierfähige Gebrauchsschuhe mit Gummisohle für den Großhandel und individuelle Markenherstellung

- Sicherheitsschuhe Großhandel Hersteller für benutzerdefinierte OEM/ODM Produktion

- Langlebige Canvas-Arbeitsschuhe mit Gummi-Lug-Sohle | Großhandel Hersteller

- Großhandel leichte gepolsterte sportliche Turnschuhe für benutzerdefinierte Bulk-Produktion

- Hochwertige Sicherheitsschuhe im athletischen Stil mit KPU-Spritzguss

Andere fragen auch

- Wie beeinflussen Gummisohlen das Aussehen eines Schuhs? Definieren Sie den Stil und die Formalität Ihres Schuhs

- Was verursacht weiße Flecken auf Gummistiefeln und wie können sie entfernt werden? Ein Leitfaden zu „Blooming“ & Stiefelpflege

- Warum könnte jemand Gummisohlen gegenüber Ledersohlen bevorzugen? Entdecken Sie Strapazierfähigkeit und Allwettertauglichkeit

- Woraus bestanden traditionelle Schuhsohlen vor Gummi? Die Geschichte der Lederlaufsohlen

- Welche Faktoren bestimmen die Rutschfestigkeit von Gummisohlen? Profil, Mischung & Design erklärt