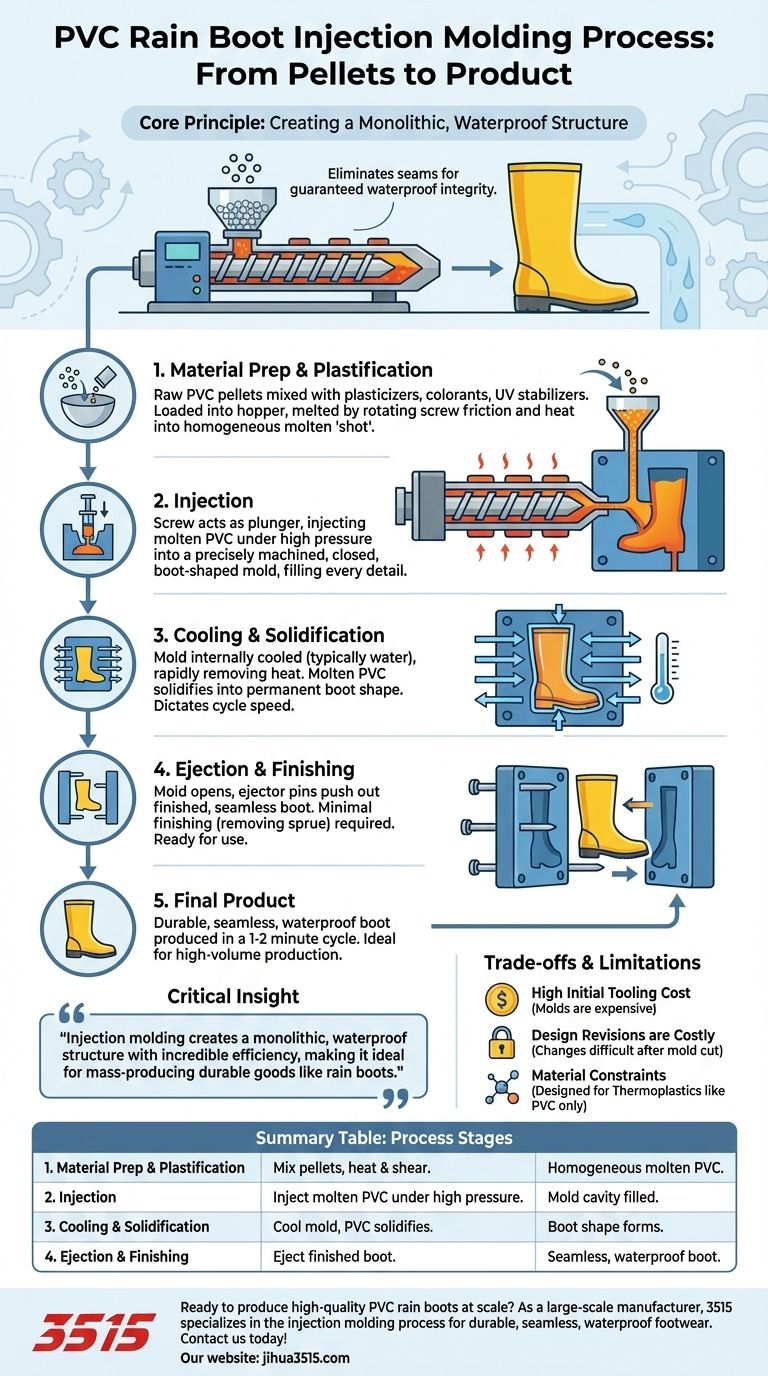

Im Kern ist der Spritzgussprozess für PVC-Regenstiefel eine Hochgeschwindigkeits-Fertigungsmethode, die rohe Kunststoffgranulate in einem einzigen automatisierten Vorgang in einen vollständigen, nahtlosen und wasserdichten Stiefel verwandelt. Unter immenser Hitze und Druck wird geschmolzenes Polyvinylchlorid (PVC) in eine präzise bearbeitete, stiefelförmige Form gepresst, wo es abkühlt und erstarrt.

Die entscheidende Erkenntnis ist, dass Spritzgießen nicht nur eine Methode zur Formgebung von Kunststoff ist; es ist eine Methode zur Schaffung einer monolithischen, wasserdichten Struktur mit unglaublicher Effizienz und Konsistenz, was es zum idealen Verfahren für die Massenproduktion haltbarer Güter wie Regenstiefel macht.

Das Kernprinzip: Von Granulat zu einem fertigen Stiefel

Die grundlegende Herausforderung bei der Herstellung eines Regenstiefels besteht darin, sicherzustellen, dass er vollständig wasserdicht ist. Herkömmliche Methoden, die Nähen oder Kleben beinhalten, erzeugen Nähte, die potenzielle Schwachstellen und Leckstellen darstellen.

Spritzgießen löst dieses Problem, indem der gesamte Stiefel – Sohle, Obermaterial und Absatz – als ein einziges durchgehendes Materialstück geformt wird. Dies eliminiert Nähte vollständig und garantiert direkt aus der Form ein wasserdichtes Endprodukt.

Eine Schritt-für-Schritt-Aufschlüsselung des Prozesses

Der gesamte Zyklus, vom Laden des Rohmaterials bis zum Auswerfen eines fertigen Stiefels, kann nur ein bis zwei Minuten dauern, was eine massive Produktionsskala ermöglicht. Jede Phase ist entscheidend für die Endqualität des Stiefels.

Schritt 1: Materialvorbereitung

Bevor der Prozess beginnt, werden rohe PVC-Granulate oft mit Zusatzstoffen gemischt. Dazu können Weichmacher zur Steuerung der Flexibilität, Farbstoffe für die Ästhetik und UV-Stabilisatoren zur Verhinderung von Schäden durch Sonnenlicht gehören. Diese Mischung wird dann in einen Trichter an der Spritzgießmaschine gefüllt.

Schritt 2: Plastifizierung (Schmelzen)

Die PVC-Granulate werden vom Trichter in einen beheizten Zylinder mit einer großen rotierenden Schnecke gefördert. Während sich die Schnecke dreht, schiebt sie die Granulate gleichzeitig nach vorne und erzeugt intensive Reibung und Hitze. Dies, kombiniert mit externen Heizbändern, schmilzt das PVC zu einer homogenen, flüssigen Masse, die als "Schuss" bezeichnet wird.

Schritt 3: Einspritzen

Sobald sich eine ausreichende Menge geschmolzenes PVC am vorderen Ende des Zylinders angesammelt hat, wirkt die Schnecke wie ein Kolben. Sie stößt mit hohem Druck nach vorne und spritzt den geschmolzenen Kunststoffschuss in eine geschlossene, temperaturkontrollierte Form. Der Druck sorgt dafür, dass das flüssige PVC jedes Detail des stiefelförmigen Hohlraums vollständig ausfüllt, vom Profil der Sohle bis zu etwaigen Logos an der Seite.

Schritt 4: Abkühlen und Erstarren

Die Form wird intern gekühlt, typischerweise durch zirkulierendes Wasser. Dies entzieht dem geschmolzenen PVC schnell Wärme, wodurch es erstarrt und die dauerhafte Form der Form annimmt. Diese Kühlphase ist oft der längste Teil des Zyklus und bestimmt die Gesamtproduktionsgeschwindigkeit.

Schritt 5: Auswerfen und Fertigstellen

Nachdem das PVC erstarrt ist, öffnet sich die Form und der fertige Regenstiefel wird durch Auswerferstifte herausgedrückt. An diesem Punkt ist der Stiefel vollständig geformt und funktionsfähig. Der einzige erforderliche Nachbearbeitungsschritt ist in der Regel die Entfernung eines kleinen Stücks überschüssigen Materials (des "Angusses"), wo der Kunststoff in die Form eingespritzt wurde.

Verständnis der Kompromisse und Einschränkungen

Obwohl sehr effektiv, ist Spritzgießen nicht ohne seine spezifischen Einschränkungen. Das Verständnis dieser ist entscheidend für die richtige Nutzung des Verfahrens.

Hohe anfängliche Werkzeugkosten

Der Hauptnachteil sind die Kosten der Form, auch "Werkzeug" genannt. Formen sind komplexe Teile aus gehärtetem Stahl, und ihre Konstruktion und Herstellung können äußerst teuer sein, oft zehntausende Dollar oder mehr. Dies macht das Verfahren nur für die Massenproduktion geeignet, bei der die Kosten auf viele Einheiten verteilt werden können.

Designänderungen sind kostspielig

Sobald eine Stahlform geschnitten ist, sind Änderungen schwierig und teuer. Das Design des Stiefels muss vollständig finalisiert sein, bevor mit der Werkzeugherstellung begonnen wird. Die Modifizierung einer Form ist ein bedeutendes technisches Unterfangen, im Gegensatz zur Flexibilität, die Prototypenmethoden bieten.

Materialbeschränkungen

Spritzgießen ist für Thermoplaste konzipiert – Polymere, die wiederholt geschmolzen und abgekühlt werden können. Während PVC eine ausgezeichnete und vielseitige Wahl ist, ist dieses Verfahren nicht für Materialien wie Naturkautschuk oder duroplastische Kunststoffe geeignet, die nach dem Aushärten nicht wieder aufgeschmolzen werden können.

Die richtige Wahl für Ihr Ziel treffen

Die Anwendung dieses Wissens hängt vollständig von den Prioritäten Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf Massenproduktion und Kosteneffizienz liegt: Spritzgießen ist für hohe Stückzahlen unübertroffen, da die geringen Kosten pro Stiefel die anfänglich hohen Werkzeugkosten schnell ausgleichen.

- Wenn Ihr Hauptaugenmerk auf einem nahtlosen, wasserdichten Design liegt: Die monolithische Natur eines spritzgegossenen Teils macht es zur überlegenen Wahl für die Herstellung eines Produkts, das von Natur aus frei von Lecks ist.

- Wenn Ihr Hauptaugenmerk auf schnellem Prototyping oder Kleinserienfertigung liegt: Die hohen Werkzeugkosten machen Spritzgießen unpraktisch; 3D-Druck oder andere Fertigungsverfahren wären für erste Modelle besser geeignet.

Letztendlich bietet der Spritzgussprozess einen leistungsstarken und effizienten Weg vom Rohmaterial zu einem fertigen, zuverlässigen Produkt.

Zusammenfassungstabelle:

| Phase | Schlüsselaktion | Ergebnis |

|---|---|---|

| 1. Materialvorbereitung | PVC-Granulat mit Weichmachern, Farbstoffen mischen. | Schmelzfertige Mischung. |

| 2. Plastifizierung | Granulate in einem Zylinder mit Schnecke erhitzen und scheren. | Homogenes geschmolzenes PVC. |

| 3. Einspritzen | Geschmolzenes PVC unter hohem Druck in eine Form spritzen. | Formhohlraum ist vollständig gefüllt. |

| 4. Abkühlen | Form mit zirkulierendem Wasser kühlen. | PVC erstarrt zur Stiefelform. |

| 5. Auswerfen | Form öffnen und den fertigen Stiefel auswerfen. | Ein nahtloser, wasserdichter Stiefel wird produziert. |

Bereit, hochwertige PVC-Regenstiefel im großen Maßstab zu produzieren?

Als groß angelegter Hersteller spezialisiert sich 3515 auf den Spritzgussprozess, um langlebige, nahtlose und vollständig wasserdichte Schuhe zu liefern. Wir produzieren eine umfassende Palette von Stiefeln für Distributoren, Markeninhaber und Großkunden und gewährleisten Effizienz und Konsistenz für Ihre hohen Stückzahlbedürfnisse.

Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen und ein Angebot zu erhalten!

Visuelle Anleitung

Ähnliche Produkte

- Langlebige wasserdichte Regenstiefel | Custom Hersteller für Großhandel & Marken

- Sicherheitsschuhe Großhandel Hersteller für benutzerdefinierte OEM/ODM Produktion

- Hochwertige flammhemmende wasserdichte Sicherheitsstiefel und -schuhe

- Premium Wasserdichte Sicherheitsstiefel für den Großhandel – Hohe Leistung und Schutz für Industriemärkte

- Hochwertige isolierte Sicherheitsstiefel und -schuhe für Großhandels- und Sammelbestellungen

Andere fragen auch

- Wie können Sie Gummistiefel zum Glänzen bringen und schützen? Ein Leitfaden zur Verlängerung ihrer Lebensdauer

- Was sind die Eigenschaften von PVC als Material für Gummistiefel? Ein Leitfaden zu seinen Vor- und Nachteilen

- Wie können wasserdichte Schuhe für den Langzeitgebrauch gepflegt werden? Verlängern Sie die Lebensdauer Ihres Schuhwerks

- Wie wird die Stahlsohle in PVC-Regenstiefel eingearbeitet? Sie wird für maximale Sicherheit eingegossen

- Was verursacht weiße Flecken auf Gummistiefeln und wie können sie entfernt werden? Ein Leitfaden zu „Blooming“ & Stiefelpflege

- Benötigen Gummistiefel eine Einlaufzeit? Nein, aber hier erfahren Sie, wie Sie sofortigen Komfort gewährleisten.

- Was sind die Hauptnachteile von traditionellen Gummistiefeln bei längerer Nutzung? Finden Sie die perfekte Passform

- Welche Schuharten ähneln Damen-Gummistiefeln? Ein Leitfaden zu funktionalen Schuhoptionen